Понимание профилегибочных машин

Основы формовки рулонов

Профилирование валков — это непрерывная операция гибки, при которой длинная полоса листового металла, обычно рулонной стали, пропускается через последовательные наборы валков или клетей, каждый из которых выполняет лишь небольшую часть изгиба до тех пор, пока не будет получен желаемый профиль поперечного сечения. Этот процесс очень эффективен для производства металлических деталей с одинаковым поперечным сечением и широко используется в различных отраслях промышленности, включая автомобильную, строительную и аэрокосмическую.

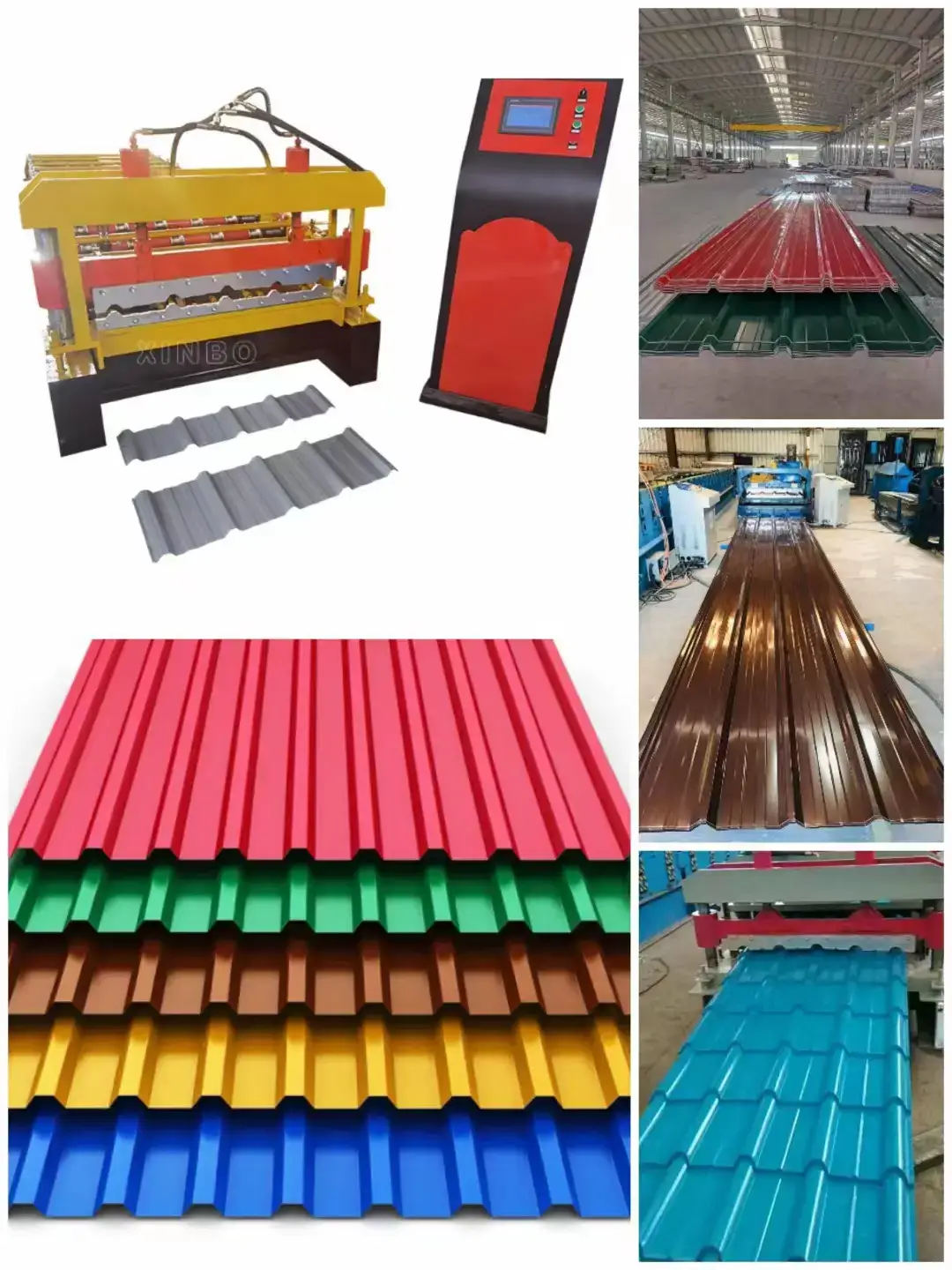

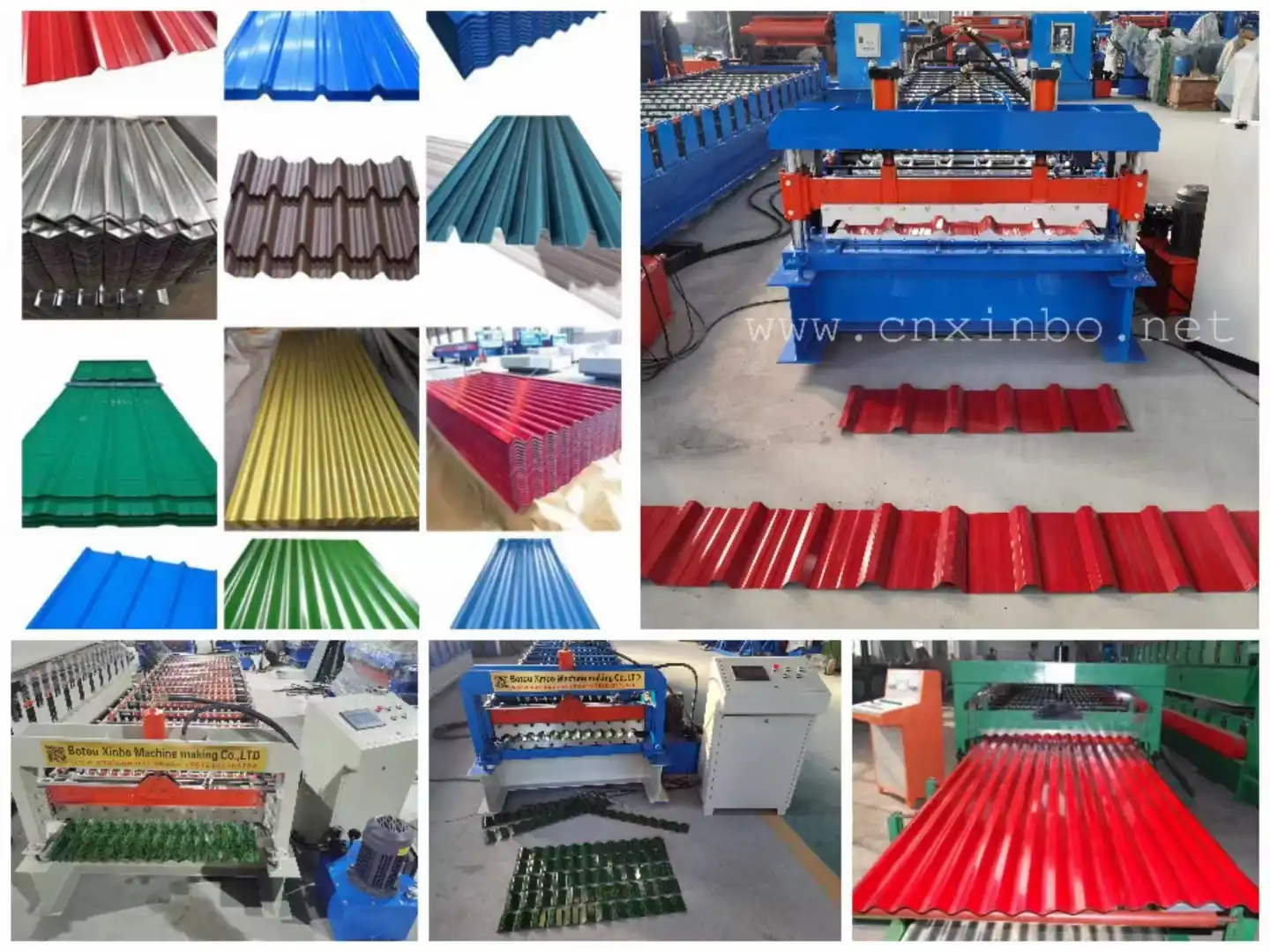

Специальное проектирование XINBO в соответствии с потребностями клиентов также позволяет загружать машины в стандартный 40-футовый контейнер для штаб-квартиры. Экономия на логистике важна для международных клиентов. На нашем заводе есть профессиональные инженеры и дизайнеры, которые могут разработать подробные чертежи в соответствии с потребностями клиентов. короткое время и сохранить то же самое. У нас есть мастерская и обрабатывающие станки с ЧПУ, это позволит сэкономить много средств и сохранить процесс в одно и то же время на каждом этапе проектирования и ЧПУ. Каждая машина будет проверена 3 раза перед отправкой. клиентам.

Ключевые компоненты профилегибочных машин

Профилегибочная машина состоит из нескольких важных компонентов. К ним относятся входная секция, куда загружается металлическая полоса, и направляющие ролики для правильного управления материалом. Клети, оснащенные специальными роликами, постепенно сгибают материал до желаемой формы. Система обеспечивает постоянную скорость прокатки, а отрезной пресс или пила на конце машины обрезает конечный продукт до необходимой длины. Кроме того, системы управления контролируют и регулируют параметры процесса, чтобы обеспечить точность и качество.

Применение профилегибочных машин при формовке металлов

Профилегибочные машины имеют широкий спектр применения, в первую очередь в отраслях, где требуется крупносерийное производство металлических профилей. В автомобильной промышленности они используются для изготовления конструктивных деталей, таких как рамы и опоры. Строительная отрасль получает выгоду от прокатной продукции. например, кровельные панели, желоба и стальные стойки. В аэрокосмической отрасли профилирование помогает создавать легкие и высокопрочные компоненты. Универсальность и непрерывный характер профилирования делают его предпочтительным выбором для производства стабильных и высококачественных металлических форм.

Подготовка рабочей среды для настройки

Обеспечение безопасности и соответствия

Безопасность имеет первостепенное значение при настройке машины для профилирования. Убедитесь, что все протоколы безопасности и меры обеспечения соблюдения предусмотрены. Это включает использование средств индивидуальной защиты (СИЗ), таких как перчатки, шлемы и защитные очки. В зоне вокруг машины не должно быть людей. препятствия и отмечены знаками безопасности. Регулярно проверяйте, что кнопки аварийной остановки функционируют и легко доступны. Соблюдение местных правил и стандартов, таких как рекомендации OSHA, имеет важное значение для предотвращения несчастных случаев и обеспечения безопасной рабочей среды.

Необходимые инструменты и оборудование

Для настройки профилегибочной машины требуется определенный набор инструментов и оборудования. Для сборки и регулировки необходимы основные инструменты, такие как гаечные ключи, отвертки и индикаторы выравнивания. Для обеспечения точных настроек необходимы точные измерительные инструменты, такие как микрометры, штангенциркули и индикаторы. Кроме того, наличие запаса запасных частей, включая ролики и подшипники, может иметь решающее значение для быстрой замены во время настройки и технического обслуживания. Хорошо оборудованный набор инструментов помогает свести к минимуму время простоя и обеспечить эффективную работу машины.

Выбор и подготовка материала

Качество готового металлического изделия во многом зависит от первоначального выбора и подготовки материала. Выбирайте материалы, совместимые с процессом формовки, обычно это высокопрочные стали и алюминиевые сплавы. Убедитесь, что рулоны металла чистые, не имеют ржавчины и находятся в надлежащем состоянии. смазаны для облегчения плавного прохождения через валки. Осмотрите рулоны на наличие дефектов или неровностей, которые могут повлиять на процесс формования. Правильная подготовка материала является ключом к достижению однородной и высококачественной продукции.

Шаги по настройке профилегибочной машины

Калибровка и выравнивание машины

Правильная калибровка и выравнивание являются важными этапами настройки профилегибочной машины. Неправильные настройки могут привести к браку продукции и износу машины.

Выравнивание рулонов

Начните с проверки того, что каждый комплект валков идеально выровнен. Несоосность может привести к неровностям готового продукта и ненужному износу компонентов машины. Используйте точные инструменты, такие как индикаторы выравнивания и лазерные инструменты, чтобы убедиться, что валки расположены правильно. боковое и вертикальное положение роликов в соответствии с желаемыми характеристиками профиля. Для обеспечения точности на протяжении всего процесса установки следует выполнять постоянные проверки выравнивания.

Регулировка давления и положения ролика

Правильное давление валков необходимо для достижения желаемой формы металла без повреждения материала. Отрегулируйте настройки давления в зависимости от толщины и типа используемого металла. Слишком большое давление может вызвать трещины или деформацию, а слишком малое давление может привести к неполной формовке. Точная настройка положения валков как по горизонтали, так и по вертикали обеспечивает однородность конечного продукта. Используйте циферблатные индикаторы и датчики давления для точного контроля и регулировки этих настроек.

Загрузка материала в машину

Загрузка материала в профилегибочную машину является важным этапом, требующим точности и осторожности. Способ подачи металла в машину может варьироваться в зависимости от типа металла и его толщины. Для тонких материалов ручная подача может быть достаточной, но тяжелой. и более толстые металлы обычно требуют механических систем подачи. Отрегулируйте направляющие ролики, чтобы материал был правильно выровнен перед подачей на ролики. Дважды проверьте, чтобы металлическая полоса не имела перегибов и была равномерно прямой, чтобы избежать проблем с изгибом или застреванием.

Методы подачи различных типов металлов

Для различных металлов требуются специальные методы подачи для оптимизации процесса формования валков. Например, алюминий, который является более гибким, может нуждаться в постепенной подаче, чтобы предотвратить изгиб. Более твердые металлы, такие как сталь, могут потребовать предварительного нагрева или смазки для облегчения плавной подачи и смазки. Убедитесь, что скорость подачи постоянна и соответствует скорости прокатки машины, чтобы предотвратить деформацию материала. Понимание свойств материала и устранение неполадок в процессе подачи помогают получить высококачественные металлические формы и продлить срок службы машины.

Выполнение тестовых запусков

После загрузки материала необходимо выполнить пробные запуски для проверки точности всех настроек и эффективной работы машины. Во время пробных запусков наблюдайте за потоком материала через каждую ступень роликов. Этот этап позволяет операторам обнаружить любые отклонения от центровки и неравномерное давление. или дефектные участки, которые могут появиться в конечном продукте. Вносите необходимые корректировки в режиме реального времени, включая точную настройку положения и давления валков, чтобы гарантировать, что машина обеспечивает желаемое качество и характеристики. Непрерывные тестовые прогоны и настройки способствуют достижению результата. плавный и эффективный процесс формования валков.

Устранение распространенных проблем во время установки

Решение проблем с несоосностью

Проблемы с несовпадением часто возникают во время настройки машины для формования рулонов и могут привести к дефектам продукции. Чтобы устранить эту проблему, постоянно контролируйте выравнивание валков на этапе настройки. Используйте индикаторы выравнивания и инструменты лазерного выравнивания, чтобы выявить любые отклонения и соответствующим образом отрегулировать положение рулонов. Регулярная повторная оценка и корректировка во время работы машины гарантируют, что профиль продукта остается последовательным и соответствует желаемым спецификациям. Надлежащее обучение операторов выявлению и устранению проблем, связанных с несоосностью, может значительно повысить производительность машины и качество продукции.

Решения проблем подачи материала

Проблемы с подачей материала могут нарушить весь процесс формования рулонов. Такие проблемы, как застревание материала, неравномерная скорость подачи или перекручивание металлической полосы, можно устранить, если обеспечить правильную подготовку материала и использовать подходящие методы подачи. Регулярно очищайте и смазывайте механизмы подачи. направляющие ролики для обеспечения плавного прохождения металла. Используйте системы для мониторинга и контроля скорости подачи, гарантируя, что она соответствует скорости прокатки станка. Внедрение этих решений помогает сократить время простоя и поддерживать стабильное качество продукции.

Выявление и устранение дефектов поверхности

Дефекты поверхности конечного продукта могут возникать по разным причинам, в том числе из-за неправильного давления валков или загрязнений материала. Регулярный осмотр на наличие царапин, вмятин или других аномалий поверхности на этапе настройки имеет решающее значение. При обнаружении дефектов отрегулируйте давление и выравнивание валков. и убедитесь, что материал чист и не содержит мусора, прежде чем подавать его в машину. Используйте системы контроля качества, такие как детекторы поверхностных дефектов, для постоянного мониторинга и выявления дефектов, что позволяет быстро исправлять ошибки и обеспечивать высокое качество продукции.

Советы по техническому обслуживанию для оптимальной производительности

Регулярные процедуры проверки

Регулярные проверки имеют решающее значение для оптимальной работы профилегибочной машины. Планируйте регулярные проверки всех компонентов машины, включая ролики, подшипники и системы привода. Осматривайте их на наличие признаков износа, коррозии или повреждений и немедленно заменяйте изношенные детали. диагностические инструменты для оценки состояния внутренних компонентов и проведения профилактического обслуживания. Ведение подробного журнала результатов проверок и мероприятий по техническому обслуживанию помогает отслеживать состояние машины и обеспечивать стабильную работу.

Практика смазки и очистки

Правильная смазка и очистка необходимы для минимизации износа профилегибочного станка. Наносите рекомендованные смазочные материалы на движущиеся части, такие как ролики и подшипники, чтобы уменьшить трение и предотвратить перегрев. Регулярно очищайте станок от металлической стружки, пыли и других загрязнений. может повлиять на производительность. Используйте соответствующие чистящие средства и инструменты для поддержания машины в оптимальном состоянии. Хорошо смазанная и чистая машина работает более плавно, увеличивая эффективность и срок службы.

Повышение эффективности с помощью правильных настроек

Оптимизация скорости и качества вывода

Достижение правильного баланса между скоростью выпуска и качеством продукции имеет решающее значение для повышения эффективности профилирования. Настройка параметров профилировочной машины для оптимизации скорости без ущерба для качества требует тщательной калибровки для мониторинга и регулировки настроек скорости в реальных условиях. время, основанное на свойствах материала и производственных требованиях. Постоянный анализ данных о производительности и внесение необходимых корректировок помогает поддерживать высокую эффективность производства и превосходное качество продукции.

Методы сокращения отходов во время производства

Минимизация отходов при формовке рулонов не только повышает эффективность производства, но и снижает затраты на материалы. Внедряйте точные методы резки и измерения материалов, чтобы обеспечить точные размеры и сократить излишки. Регулярно калибруйте системы резки и применяйте стратегии управления отходами для эффективной переработки металлолома. Технологии обработки материалов и сокращения отходов помогают добиться более устойчивого производственного процесса и оптимизировать использование ресурсов.

Таким образом, XINBO — это компания, которая предлагает индивидуальные услуги с упором на эффективный дизайн, конкурентоспособные цены, короткие сроки поставки и строгий контроль качества. Клиенты могут рассчитывать на то, что XINBO предоставит им высококачественную продукцию, отвечающую их конкретным требованиям.

Spanish

Spanish English

English